BESOIN D'UNE PRESTATION ?

Contrôles surfaciques

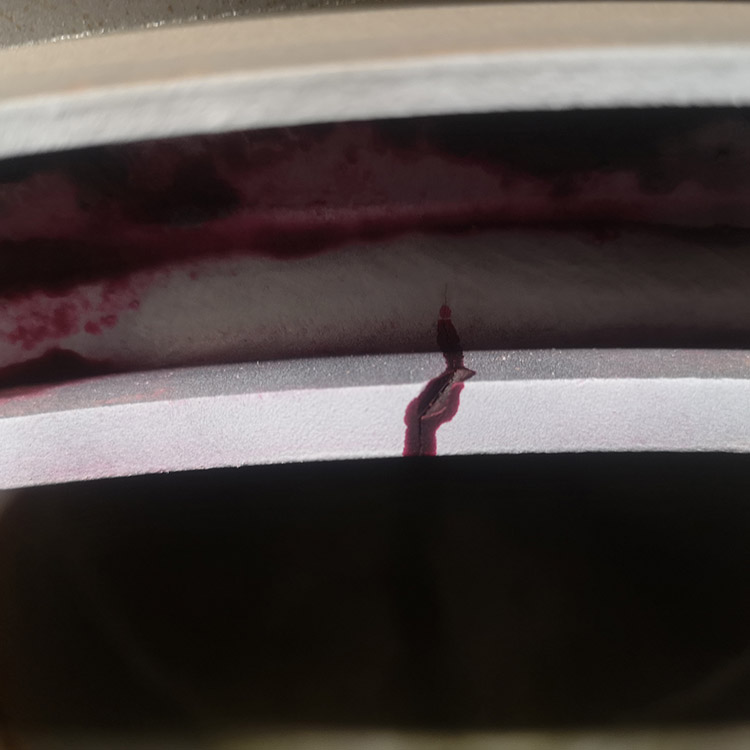

Ressuage

Le principe du ressuage consiste à faire pénétrer un produit dans les discontinuités et de lui permettre de sortir (faire ressuer). L’indication qui apparait est observée et comparée aux exigences du cahier des charges pièce. Il existe plusieurs procédés qui permettent de mettre en contact le pénétrant (nom du produit qui pénètre dans les discontinuités) avec la surface de la pièce. Il existe des moyens d’immersion, de pulvérisation ou encore d’application au pinceau. Il faut laisser au produit un temps d’action suffisant afin qu’il puisse rentrer par capillarité à l’intérieur d’éventuelles discontinuités débouchantes.

Après ce temps d’action défini par des documents de référence, on procède à une opération qui consiste à éliminer l’excès de pénétrant à la surface sans enlever celui qui se trouve dans les discontinuités. Pour cela, là encore, différents procédés peuvent être mis en œuvre tels que le rinçage à l’eau ou l’élimination par solvant. Puis, l’étape suivante consiste à appliquer un révélateur qui se compose généralement de fines particules. En effet, cela permet de faciliter la sortie du pénétrant encore présent dans les discontinuités et fournir un bon contraste entre la couleur du pénétrant (coloré ou fluorescent) et la surface de la pièce.

- Cette méthode concerne tous types de matériaux, hormis les matériaux poreux et/ou absorbants

- Simple à mettre en œuvre

- Localisation précise du défaut

- Appréciation de la longueur du défaut

- Permet des contrôles rapides en service

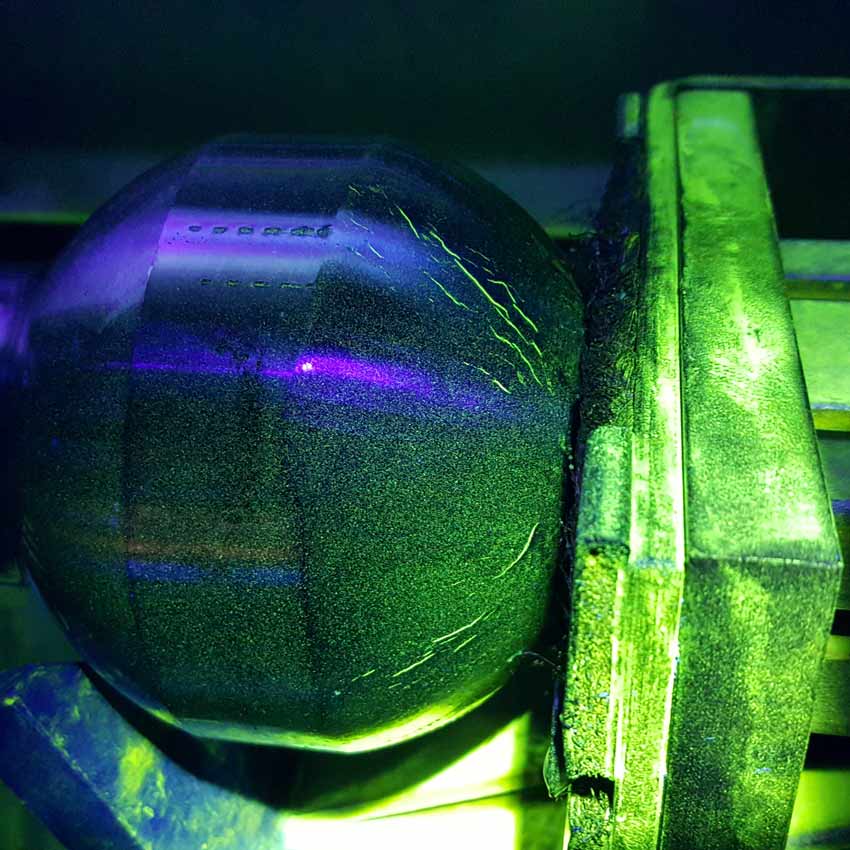

Magnétoscopie

La magnétoscopie permet de rechercher des défauts débouchant et/ou légèrement sous-jacents. Le principe du contrôle par magnétoscopie est le suivant : il s’agit de magnétiser la zone à contrôler afin de créer une fuite du champ magnétique dans une discontinuité. Puis, cela entraine des particules ferromagnétiques au droit de la discontinuité et va permettre de voir l’indication. Enfin, le spectre arrondi ou linéaire obtenu est observé sous un éclairage adapté.

- Seulement pour les matériaux ferromagnétiques

- Méthode simple à mettre en œuvre

- Possibilité de déceler des défauts légèrement sous-jacent

- Localisation précise du défaut

- Appréciation de la longueur du défaut

- Peut être effectuée sur des équipements en service

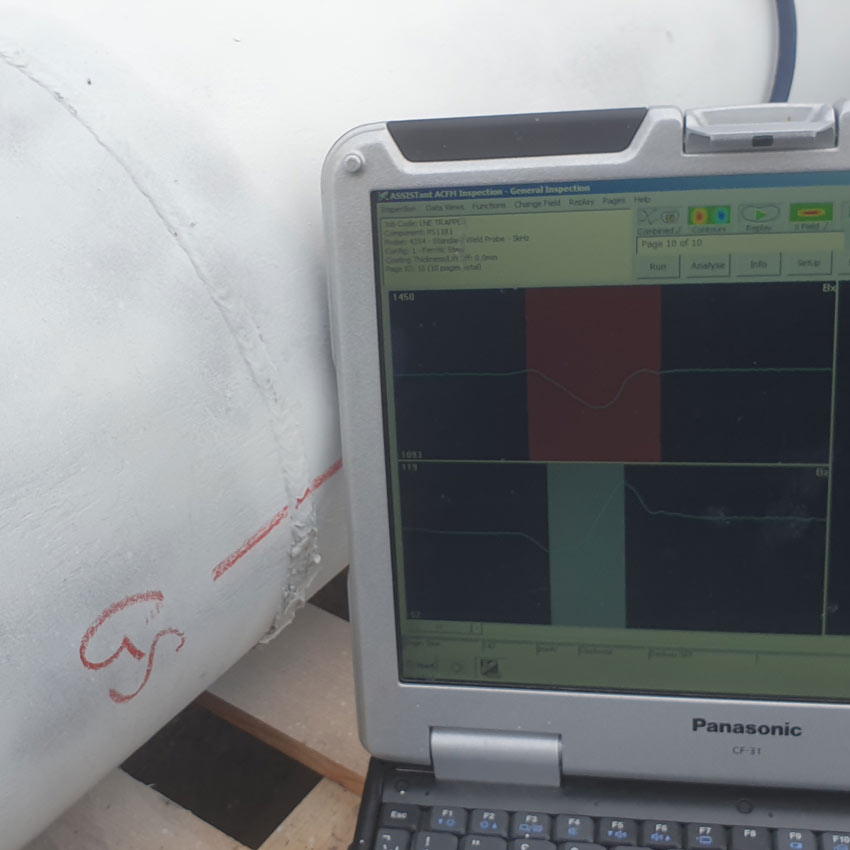

Méthode ACFM (Alternating Current Field Measurement)

Une sonde génère un courant alternatif dans la peau du matériau à contrôler. Le courant traversant le matériau génère un champ magnétique. Ce dernier est perturbé si un défaut est présent. Ces perturbations sont analysées à l’aide de capteurs suivant deux axes. Ces informations sont ensuite interprétées par un opérateur qui peut ainsi fournir un résultat. La méthode ACFM est reconnue et validée par la COFREND qui permet la détection des défauts de fatigue.

- Mis en œuvre à travers le revêtement (non-conducteur jusqu’à 4 mm)

- Plus rapide à mettre en œuvre que la magnétoscopie

- Possibilité de travail en espace confiné, en immersion ou en technique alpine

- Possibilité d’enregistrement de données pour le suivi de défauts

Devis en ligne

Une question ? N'hésitez pas à nous écrire via le formulaire en ligne.

Pour nous joindre

01 85 10 12 61

Formulaire de contact

Nos locaux

22 avenue des Nations

Bâtiment le Rabelais

93420 Villepinte - France

Téléphone

01 85 10 12 61